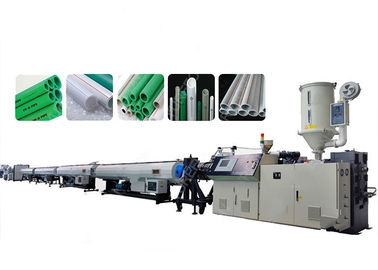

PPRプラスチックパイプ押出生産ライン工場価格

はじめに:

PPRプラスチックパイプ押出生産ラインは、配管、暖房、工業用流体輸送で広く使用されているポリプロピレンランダム共重合体(PPR)パイプの高効率生産のために設計された最先端の製造システムです。この全自動生産ラインは、精度、耐久性、費用対効果を保証し、信頼性の高い性能と競争力のある工場価格を求めるパイプメーカーに最適です。

高度な押出技術を搭載したこのラインには、単軸スクリュー押出機、真空キャリブレーションタンク、冷却システム、引取機、切断装置、スタッカーが含まれており、原材料から完成品までシームレスなパイプ生産を保証します。このシステムは、カスタマイズ可能なパイプ直径(20mm~160mm)をサポートし、国際規格(ISO 15874、DIN 8077/8078)に準拠しています。

押出ラインの詳細:

ローダー→乾燥機→単軸スクリュー押出機→金型→真空&スプレー冷却タンク→引取機→カッター/ワインダー→パイプスタッカー

材料供給と乾燥

PPR樹脂ペレットはホッパーに投入され、自動的に乾燥システムに供給され、水分を除去し、最適な押出品質を確保します。

押出

乾燥した材料は、精密な温度制御を備えた単軸または二軸スクリュー押出機で溶融されます。

溶融したPPRは、パイプダイヘッドを通して押し出され、連続的なパイプ形状を形成します。

真空キャリブレーションと冷却

パイプは真空キャリブレーションタンクに入り、直径と肉厚を安定させます。

その後、冷却水槽を通過して構造を固めます。

引取と切断

引取機は、均一性を維持するために、制御された速度でパイプを引き出します。

自動切断機は、パイプを必要な長さに切断します。

印刷とスタッキング

印刷機は、仕様(サイズ、圧力定格、ブランドなど)をパイプにマーキングします。

完成したパイプは、梱包のために自動スタッキングマシンによって収集されます。

品質検査

各パイプは、業界標準への準拠を確実にするために、寸法チェック、圧力テスト、および目視検査を受けます。

特徴

高効率と自動化

全自動制御システムは、人件費を削減し、生産の一貫性を向上させます。

精密な温度制御による高速押出により、安定した出力を確保します。

省エネと費用対効果

最適化されたスクリュー設計とサーボ駆動システムにより、消費電力を最小限に抑えます。

仲介業者なしの競争力のある工場直販価格で、最大のROIを提供します。

優れたパイプ品質

高度な真空キャリブレーションにより、滑らかな内面/外面と均一な肉厚が保証されます。

酸化防止剤とUV耐性添加剤は、パイプの耐久性を高めます。

柔軟なカスタマイズ

さまざまなパイプサイズ(PN10、PN16、PN20)と色に対応する調整可能な生産パラメータ。

オプションの補助装置(例:印刷機、オンラインテストシステム)。

堅牢なアフターサービスサポート

24時間365日の技術支援、オンサイト設置ガイダンス、およびオペレーターのトレーニング。

ダウンタイムを最小限に抑えるための長持ちするスペアパーツの入手可能性。

私たちの工場

私たちの展示会

私たちの商品の発送

メッセージは20〜3,000文字にする必要があります。

メッセージは20〜3,000文字にする必要があります。 メールを確認してください!

メールを確認してください!  メッセージは20〜3,000文字にする必要があります。

メッセージは20〜3,000文字にする必要があります。 メールを確認してください!

メールを確認してください!

総合評価

評価のスナップショット

すべての評価の分布は以下の通りですすべてのレビュー